Der sciprotec Pressbolzen/Rundbarren Homogenisierungsofen für Aluminium passt automatisch die Wärmebehandlungsprozesse an die Chargen an. Unterschiedliche Legierungen und Durchmesser der Pressbolzen/Rundbarren können problemlos durch unterschiedliche Homogenisierungszeiten und -temperaturen bedient werden. Gleichzeitig wird eine chargenorientierte Prozessdatendokumentation lückenlos vorgehalten.

Durch die genaue Einhaltung der engen Temperaturtoleranzen sowie der Abkühlraten erzielen sciprotec Homogenisierungsanlagen reproduzierbare Ergebnisse in der Wärmebehandlung.

Hierfür hat sciprotec zwei unterschiedliche Anlagentypen.

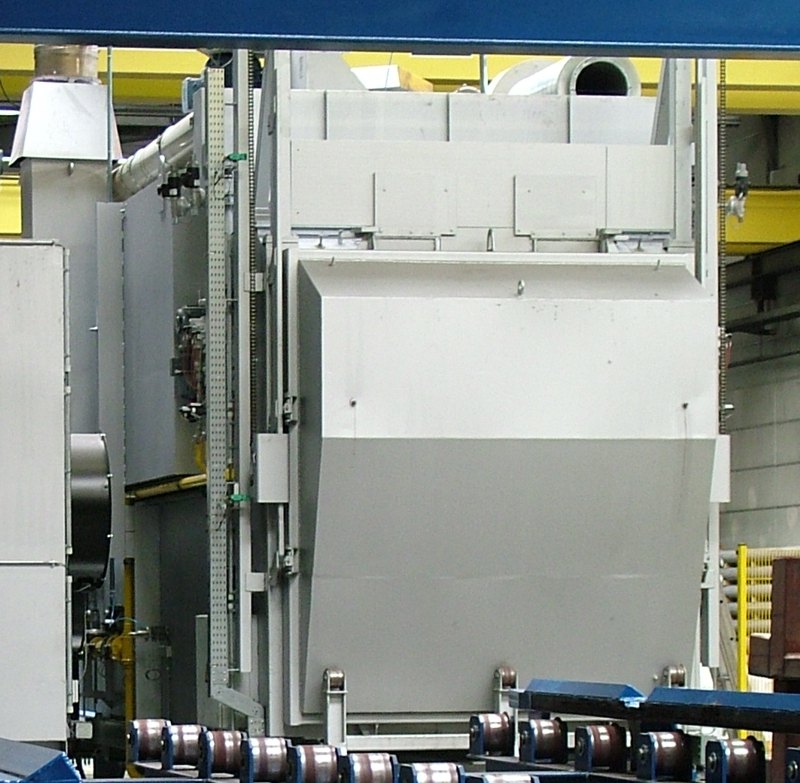

Kammerofenanlage zur Homogenisierung

bestehend aus einem Verfahrwagen, einer Chargenbe- und Entladestation, einem oder mehren Homogenisierungsöfen und einer Abkühlstation. Anhand der im Leitrechner vorliegenden Chargendaten baut die Homogenisierungsanlage automatisch ihre Chargen auf und verfährt diese mit dem Verfahrwagen, wenn nötig, vor dem Homogenisieren in einen Chargenspeicher. Durch den Verfahrwagen werden die Öfen automatisch beschickt.

Die Öfen homogenisieren die Pressbolzen/Rundbarren mit einer Temperaturgenauigkeit von ± 3 °C. Nach dem Glühprozess werden die Chargen in einer Zeit von weniger als einer Minute durch den Verfahrwagen in die Hochkonvektionskühlkammer verfahren. Hier werden die Bolzen mit Luft heruntergekühlt.

Die Anlage ist für einen Durchsatz von 120 Tonnen pro Tag ausgelegt. Im Jahr 2014 hat die sciprotec ipe GmbH eine neue Ofenanlage zur Homogenisierung von Aluminium-Rundbarren/Pressbolzen geliefert und in Betrieb genommen. Das Besondere: trotz der enormen Größe des Ofens werden die Forderungen der Luftfahrtindustrie SAE AMS 2750 E der Ofenklasse 1 genaustens eingehalten.

Produktbilder: Homogenisierung mit Kammerofenanlage

Herdwagenofen zur Homogenisierung

bestehend aus einem Herdwagenofen mit integrierter Kühlung; zur lückenlosen Dokumentation nach AMS 2750 E geeignet. Der Homogenisierungs-Herdwagenofen für bis zu 65 Tonnen große Ofenladungen ist zur Erzeugung vergossener Luftfahrtwerkstoffe mit präziser und nachweisbarer Wärmebehandlung gemäß der Luft- und Raumfahrtnorm SAE AMS 2750 E (Aerospace Material Specifications) entwickelt worden.

Um Ladungen dieser Größe gleichmäßig und präzise aufzuheizen (± 3 °C) wurde ein Heizsystem mit 24 Gasbrennern in 8 Regelzonen konstruiert, das durch einen speziellen Regelalgorithmus gesteuert wird. In jeder Regelzone wird ein Regelsensor und ein Lastsensor aufgezeichnet. Dafür wurde ein kalibrierbares Kontaktelement entwickelt, das in der Lage ist verschiedenste Stückgutgrößen zu messen.

Je nach Anforderung kann die integrierte Kühleinrichtung mit bis zu 170.000 m³ Kühlluft pro Stunde eine Sturzkühlung durchführen oder aber bei bestimmten Legierungen eine geführte Abkühlungsrampe fahren.